新着情報

BLOG

-

2021.10.22

Keyence VL-500を導入しました!

Keyence VLシリーズ 3Dスキャナ非接触 三次元測定機 VL-500を導入しました!

-

2021.09.29

新着情報新しいプレス加工機を導入しました!

AMADA社製 デジタル電動サーボプレス 第3世代の新型サーボプレス SDE-1120 iIII を導入しました!

-

2021.09.14

新着情報石川県デジタル化技術開発・設備導入支援事業に採択頂きました。

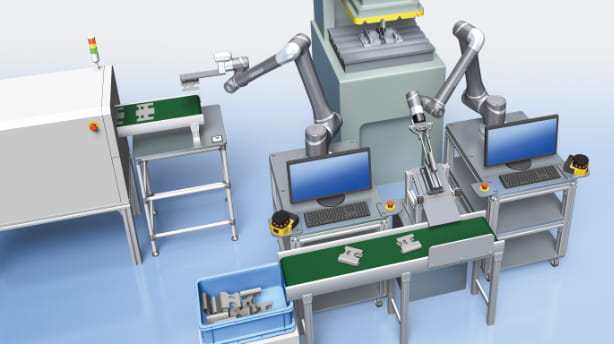

石川県デジタル化技術開発・設備導入支援事業に採択頂きました。 本事業では外観検査の自動化システムを自社で構築します。 更に、自動化を推進し、システム技術向上と生産性の向上を図ります! がんばるぞ!

-

-scaled.jpg)

2021.07.14

新着情報体験型インターンシップのお知らせ

就職活動中の皆様、当社の一日インターンシップにもお越しください!

-

2021.06.02

新着情報オムロン株式会社様ホームページに記載されました!

記事はこちらをクリック。

-

2021.05.22

新着情報HCS様ニュースレターNo199に記載されました。

北陸コンピュータサービス株式会社様ニュースレター第199号に記載されました。 月間 約4000枚のペーパーレス化に成功!

-

2021.05.20

工法転換事例一回のプレスで穴あけ、面押し、刻印

◇お客様のお困りごと 量産にあたって、コスト・品質共に最適な工程設計を提案して頂けますか? ◇当社からのご提案 プレス1回で、複数加工を施せるよう、工程設計を行いました。製品の穴あけ(内外周と小径穴×4ヶ)・面押し(小径穴×4ヶ)・刻印を同時に行うことで、最適な加工法を実現しています。 ◇製品情報 材質:SUS430 サイズ:Φ16.0 板厚:t1.0

-

2021.05.20

工法転換事例板厚t8.0(SS400)にM4下穴をプレスで対応

◇お客様のお困りごと 板厚8.0mm(材質:SS400)にM4下穴を、プレス加工で対応できますか? ◇当社からのご提案 当社では板厚に対して、60%までの小径穴をプレス加工できます。通常、小径穴を開ける場合、抜き荷重よりパンチが曲がったり座屈してしまいます。パンチの刃先にガイドを付けることで、パンチが垂直に入り座屈せず加工することができます。また、穴位置が板端寄りの条件下でも可能です。

-

2021.05.20

工法転換事例高精度な大径リングを切削→プレスへの工法転換

◇お客様のお困りごと 高精度の大径リングを製作するにあたり、試作品は切削加工で製作したが、量産するには価格が高くて困っています。何か良い方法はありませんか? ◇当社からのご提案 当社では【プレス機械はY方向で加工する】という観念を払拭し、【X方向に歯を出す切り欠き型】を製作しました。 プレス加工にて、大径(Φ400.0)の内外径公差±0.2を保証すると共に、192等分の割り出し(割り出し誤差±0.2)を実現。これにより従来の機械加工と比べて、イニシャルコスト56%減を実現しました。

-

2021.05.20

工法転換事例バフ工程を削減、品質の安定・改善事例

◇お客様のお困りごと 織機機械に大切な糸送り部分(糸と部品が接触する箇所)には、バフ工程が施されているのですが、バフの削り角度がバラつき、品質が安定しないことも問題点として挙がっています。これらを解決することはできますか? ◇当社からのご提案 全せん断加工と、R押しプレス加工により滑らかな形状を成形し、バレル加工を施して製作しました。お客様先にて、1ヶ月間のランニングテストを行った結果は良好でした。バフ工程を削除したため、下記を実現しました。 ◎リードタイム:50%短縮 ◎コスト:製品単価5%ダウン

-

2021.05.20

工法転換事例市販のピローブロックを低コスト化

◇お客様のお困りごと 市販のピローブロックは高価なものが多いため、規格を標準化できる部分を製作しコストダウンを図りたいと考えています。 ◇当社からのご提案 ピローブロックをプレス化することで、ブラケット部分の製品単価を116円に低減しました。(ベアリング部分は含んでいません) バーリングを施すことで製品を立ち上げ、シェービングによって内径精度を50.0μmに仕上げています。

-

2021.05.20

工法転換事例切削加工のカムをプレスへ工法転換・品質改善

◇お客様のお困りごと 切削加工でカム(板厚12.0mm)を製作しているが、コストダウンを検討しています。また、シャフトとカムの圧入部(右図の赤丸部分)が外れるクレームがあり、ネジ止めで対策した結果、更にコスト高になってしまいました。解決する方法はありませんか? ◇当社からのご提案 機械加工からプレス加工(板厚9.0mm、全せん断抜き)に転換することで、製品単価のコストダウンを図りました(なお、板厚が3.0mm減厚したことに対しては、対策を講じています)。また、カムと軸の接合部をDカット化することで、接合部を安定化させました。なお、ボルト止めを廃止することで、工数の削減を図ることができました。